Table of Contents

Wolframstahl vs. Hartmetall: Ein Vergleich für CNC-Werkzeugmaschinen

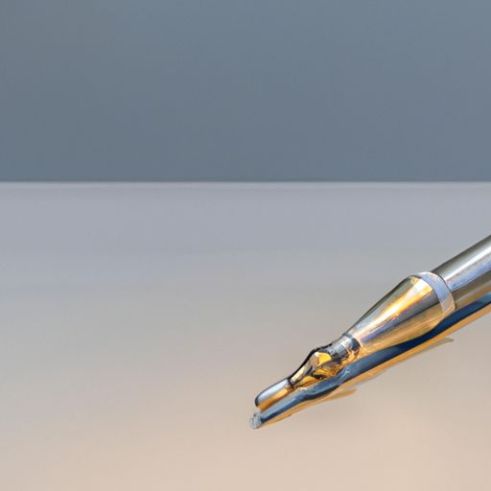

CNC-Werkzeugmaschinen aus Hartmetall erfreuen sich aufgrund ihrer Langlebigkeit und Präzision in der Fertigungsindustrie immer größerer Beliebtheit. Eine der häufigsten Anwendungen für Hartmetallwerkzeuge ist die Leiterplattenbearbeitung, wo komplizierte Designs und enge Toleranzen erforderlich sind. Wolframstahl, ein weiteres beliebtes Material für CNC-Werkzeugmaschinen, wird aufgrund seiner Eignung für die Leiterplattenbearbeitung oft mit Hartmetall verglichen.

Wolframstahl, auch Schnellarbeitsstahl genannt, ist eine Art Werkzeugstahl, der für seine hohe Härte bekannt ist und Verschleißfestigkeit. Es wird häufig in Schneidwerkzeugen, Bohrern und Schaftfräsern verwendet. Während Wolframstahl für viele Anwendungen ein zuverlässiges Material ist, ist er aufgrund seiner geringeren Härte im Vergleich zu Hartmetall möglicherweise nicht die beste Wahl für die Leiterplattenbearbeitung.

Hartmetall ist dagegen ein Verbundwerkstoff aus Wolframkarbidpartikeln mit einem Metallbindemittel, meist Kobalt, verbunden. Diese Materialkombination ergibt ein Werkzeug, das extrem hart und verschleißfest ist und sich daher ideal für Anwendungen eignet, die hohe Präzision und Haltbarkeit erfordern. Bei der Leiterplattenbearbeitung, wo das Werkzeug den hohen Geschwindigkeiten und Drücken beim Bohren kleiner Löcher standhalten muss, ist Hartmetall oft die bevorzugte Wahl.

Einer der Hauptvorteile von Hartmetall gegenüber Wolframstahl ist seine überlegene Härte. Werkzeuge aus Hartmetall können ihre Schärfe und Schneidkante viel länger beibehalten als Werkzeuge aus Wolframstahl, was langfristig zu einer höheren Produktivität und niedrigeren Werkzeugkosten führt. Dies ist besonders wichtig bei der Leiterplattenbearbeitung, wo sich die Qualität der Bohrlöcher direkt auf die Leistung der fertigen Leiterplatte auswirkt.

Neben der Härte bietet Hartmetall im Vergleich zu Wolframstahl auch eine bessere Wärmeleitfähigkeit und Beständigkeit gegen thermische Verformung. Dies ist bei der Leiterplattenbearbeitung von entscheidender Bedeutung, da die beim Bohren entstehende Wärme die Genauigkeit und Qualität der Löcher beeinträchtigen kann. Hartmetallwerkzeuge sind in der Lage, Wärme effektiver abzuleiten, was zu gleichmäßigeren und präziseren Bohrvorgängen führt.

Ein weiterer wichtiger Faktor, der bei der Wahl zwischen Wolframstahl und Hartmetall für CNC-Werkzeugmaschinen berücksichtigt werden muss, sind die Kosten. Während Werkzeuge aus Hartmetall im Vergleich zu Werkzeugen aus Wolframstahl möglicherweise höhere Vorlaufkosten verursachen, können ihre längere Werkzeuglebensdauer und höhere Produktivität langfristig zu Gesamtkosteneinsparungen führen. Für Hersteller, die die Effizienz und Qualität bei der Leiterplattenbearbeitung maximieren möchten, kann die Investition in Hartmetallwerkzeuge eine kluge Entscheidung sein.

Zusammenfassend lässt sich sagen, dass Wolframstahl zwar ein zuverlässiges Material für viele Anwendungen ist, Hartmetall jedoch aufgrund seiner überlegenen Härte, Wärmeleitfähigkeit und Beständigkeit gegen thermische Verformung häufig die bevorzugte Wahl für CNC-Werkzeugmaschinen bei der Leiterplattenbearbeitung ist. Durch die Auswahl des richtigen Werkzeugmaterials für die jeweilige Aufgabe können Hersteller eine hohe Präzision, Haltbarkeit und Kosteneffizienz bei ihren Bearbeitungsvorgängen gewährleisten.

Die Vorteile der Verwendung von Hartmetallbohrern für die Mikro-PCB-Bearbeitung

CNC-Werkzeugmaschinen aus Hartmetall erfreuen sich im Bereich der Mikro-Leiterplattenbearbeitung aufgrund ihrer Langlebigkeit und Präzision immer größerer Beliebtheit. Wolframstahl, auch Hartmetall genannt, ist ein Verbundwerkstoff aus Wolframkarbidpartikeln, die durch ein Metallbindemittel, typischerweise Kobalt, miteinander verbunden sind. Diese einzigartige Materialkombination verleiht Hartmetallbohrern eine außergewöhnliche Härte und Verschleißfestigkeit und eignet sich daher ideal zum Schneiden durch zähe Materialien wie Leiterplatten.

Einer der Hauptvorteile der Verwendung von Hartmetallbohrern für die Bearbeitung von Mikro-Leiterplatten ist ihre Langlebigkeit. Im Gegensatz zu herkömmlichen Schnellarbeitsstahlbohrern, die beim Schneiden durch harte Materialien wie Glasfaser oder Kupfer schnell verschleißen können, können Hartmetallbohrer ihre Schärfe und Schneidkante viel länger beibehalten. Dies bedeutet, dass Bediener über einen längeren Zeitraum konsistente und präzise Ergebnisse erzielen können, ohne ständig abgenutzte Bohrer austauschen zu müssen.

Zusätzlich zu ihrer Haltbarkeit bieten Hartmetallbohrer auch höchste Präzision bei der Bearbeitung von Mikro-Leiterplatten. Die Härte von Wolframstahl ermöglicht präzisere und sauberere Schnitte, was zu glatteren Kanten und engeren Toleranzen führt. Dies ist von entscheidender Bedeutung bei der Arbeit mit komplizierten PCB-Designs, die präzises Bohren und Fräsen erfordern, um die ordnungsgemäße Funktionalität sicherzustellen.

Darüber hinaus sind Bohrer aus Hartmetall äußerst hitzebeständig, was bei der Arbeit mit PCBs ein häufiges Problem darstellt. Die beim Bohrvorgang entstehenden hohen Temperaturen können dazu führen, dass sich herkömmliche Bohrer verziehen oder ihre Schärfe verlieren, was zu schlechter Schnittqualität und möglichen Schäden an der Leiterplatte führt. Wolframstahl hingegen hält hohen Temperaturen stand, ohne die Schneidleistung zu beeinträchtigen, was ihn zur idealen Wahl für Anwendungen macht, bei denen Hitzebeständigkeit von entscheidender Bedeutung ist.

Ein weiterer Vorteil der Verwendung von Hartmetallbohrern für die Bearbeitung von Mikro-Leiterplatten ist ihre Vielseitigkeit. Diese Bohrer sind in verschiedenen Formen und Größen erhältlich, sodass Bediener je nach den spezifischen Anforderungen des PCB-Designs das richtige Werkzeug für die jeweilige Aufgabe auswählen können. Ganz gleich, ob Sie kleine Löcher für die Komponentenmontage bohren oder komplizierte Muster für die Schaltungsverlegung erstellen, Bohrer aus Hartmetall können ein breites Spektrum an Aufgaben präzise und effizient bewältigen.

Zusammenfassend lässt sich sagen, dass CNC-Werkzeugmaschinen aus Hartmetall aus Wolframstahl eine ausgezeichnete Wahl sind Mikro-PCB-Verarbeitung aufgrund ihrer Haltbarkeit, Präzision, Hitzebeständigkeit und Vielseitigkeit. Durch die Investition in hochwertige Bohrer aus diesem fortschrittlichen Material können Betreiber hervorragende Ergebnisse erzielen und die Produktivität ihrer Leiterplattenfertigungsprozesse maximieren. Ganz gleich, ob Sie an kleinen Prototypen oder großen Produktionsläufen arbeiten, Hartmetallbohrer bieten die Leistung und Zuverlässigkeit, die erforderlich sind, um den Anforderungen des modernen PCB-Designs und der Fertigung gerecht zu werden.