Table of Contents

Acier au tungstène et carbure cémenté : comparaison des machines-outils CNC

En conclusion, bien que l’acier au tungstène soit un matériau fiable pour de nombreuses applications, le carbure cémenté est souvent le choix préféré des machines-outils CNC dans le traitement des PCB en raison de sa dureté, de sa conductivité thermique et de sa résistance à la déformation thermique supérieures. En choisissant le matériau d’outil adapté à la tâche, les fabricants peuvent garantir une précision, une durabilité et une rentabilité élevées dans leurs opérations d’usinage.

Les avantages de l’utilisation de forets en carbure cémenté pour le traitement des micro-PCB

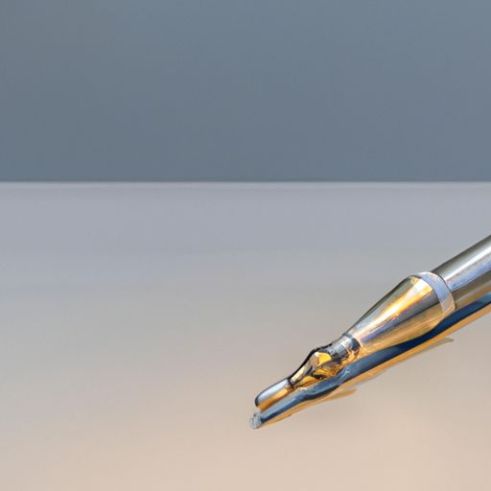

Les machines-outils CNC en carbure cémenté sont devenues de plus en plus populaires dans le domaine du traitement des micro-PCB en raison de leur durabilité et de leur précision. L’acier au tungstène, également connu sous le nom de carbure cémenté, est un matériau composite composé de particules de carbure de tungstène liées entre elles par un liant métallique, généralement du cobalt. Cette combinaison unique de matériaux confère aux forets en carbure cémenté une dureté et une résistance à l’usure exceptionnelles, ce qui les rend idéaux pour couper des matériaux résistants comme les PCB.

L’un des principaux avantages de l’utilisation de forets en carbure cémenté pour le traitement des micro-PCB est leur longévité. Contrairement aux forets traditionnels en acier rapide, qui peuvent s’user rapidement lors de la coupe de matériaux durs comme la fibre de verre ou le cuivre, les forets en carbure cémenté peuvent conserver leur tranchant et leur tranchant beaucoup plus longtemps. Cela signifie que les opérateurs peuvent obtenir des résultats cohérents et précis sur une période prolongée sans avoir à remplacer constamment les forets usés.

En plus de leur durabilité, les forets en carbure cémenté offrent également une précision supérieure en matière de traitement des micro-PCB. La dureté de l’acier au tungstène permet des coupes plus précises et plus nettes, ce qui donne des bords plus lisses et des tolérances plus serrées. Ceci est crucial lorsque vous travaillez avec des conceptions de circuits imprimés complexes qui nécessitent un perçage et un routage précis pour garantir une fonctionnalité correcte.

De plus, les forets en carbure cémenté sont très résistants à la chaleur, ce qui est un problème courant lorsque l’on travaille avec des circuits imprimés. Les températures élevées générées pendant le processus de perçage peuvent provoquer une déformation ou une perte de tranchant des forets traditionnels, entraînant des coupes de mauvaise qualité et des dommages potentiels au PCB. L’acier au tungstène, quant à lui, peut résister à des températures élevées sans compromettre ses performances de coupe, ce qui en fait un choix idéal pour les applications où la résistance à la chaleur est essentielle.

Un autre avantage de l’utilisation de forets en carbure cémenté pour le traitement des micro-PCB est leur polyvalence. Ces forets sont disponibles dans une variété de formes et de tailles, permettant aux opérateurs de choisir l’outil approprié pour le travail en fonction des exigences spécifiques de la conception du PCB. Qu’il s’agisse de percer de petits trous pour le montage de composants ou de créer des motifs complexes pour le routage de circuits, les forets en carbure cémenté peuvent gérer un large éventail de tâches avec précision et efficacité.

En conclusion, les machines-outils CNC en carbure cémenté en acier au tungstène sont un excellent choix pour traitement des micro PCB en raison de leur durabilité, de leur précision, de leur résistance à la chaleur et de leur polyvalence. En investissant dans des forets de haute qualité fabriqués à partir de ce matériau avancé, les opérateurs peuvent obtenir des résultats supérieurs et maximiser la productivité dans leurs processus de fabrication de PCB. Qu’il s’agisse de prototypes à petite échelle ou de séries de production à grande échelle, les forets en carbure cémenté offrent les performances et la fiabilité nécessaires pour répondre aux exigences de la conception et de la fabrication modernes de PCB.

In addition to their durability, Cemented Carbide Drill Bits also offer superior precision when it comes to micro PCB processing. The hardness of Tungsten steel allows for more accurate and clean cuts, resulting in smoother edges and tighter tolerances. This is crucial when working with intricate PCB designs that require precise drilling and routing to ensure proper functionality.

Furthermore, cemented carbide drill bits are highly resistant to heat, which is a common issue when working with PCBs. The high temperatures generated during the drilling process can cause traditional drill bits to warp or lose their sharpness, leading to poor quality cuts and potential damage to the PCB. Tungsten steel, on the other hand, can withstand high temperatures without compromising its cutting performance, making it an ideal choice for applications where heat resistance is essential.

Another advantage of using cemented carbide drill bits for micro PCB processing is their versatility. These drill bits come in a variety of shapes and sizes, allowing operators to choose the right tool for the job based on the specific requirements of the PCB design. Whether drilling small holes for component mounting or creating intricate patterns for circuit routing, cemented carbide drill bits can handle a wide range of tasks with precision and efficiency.

In conclusion, cemented carbide CNC machine tools made from tungsten steel are an excellent choice for micro PCB processing due to their durability, precision, heat resistance, and versatility. By investing in high-quality drill bits made from this advanced material, operators can achieve superior results and maximize productivity in their PCB manufacturing processes. Whether working on small-scale prototypes or large-scale production runs, cemented carbide drill bits offer the performance and reliability needed to meet the demands of modern PCB design and fabrication.