Table of Contents

ABS材料のカスタム射出成形サービスのメリット

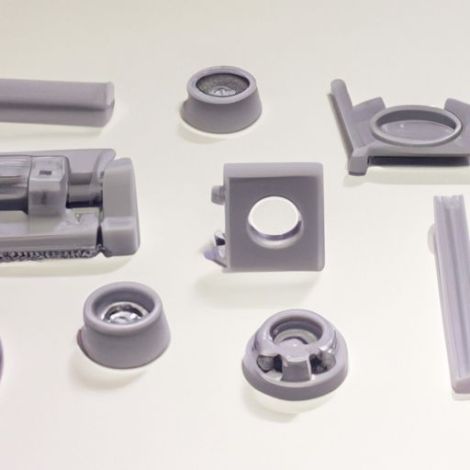

ABS 材料のカスタム射出成形サービスは、さまざまなプロジェクト向けに高品質のプラスチック部品の作成を検討している企業に幅広いメリットを提供します。 ABS (アクリロニトリル ブタジエン スチレン) は、優れた機械的特性、耐衝撃性、耐熱性を備えているため、射出成形によく使用される多用途の熱可塑性ポリマーです。 ABS 材料のカスタム射出成形サービスを利用することで、企業は、耐久性とコスト効率の高いプラスチック部品を生み出す正確かつ効率的な生産プロセスから恩恵を受けることができます。

ABS 材料のカスタム射出成形サービスの主な利点の 1 つは、次のことができることです。複雑で複雑なデザインを高精度で作成します。射出成形では、他の製造方法では実現が困難または不可能な、厳しい公差や複雑な形状の部品の製造が可能になります。このレベルの精度は、プラスチック部品の品質と機能が重要である自動車、エレクトロニクス、消費財などの業界にとって不可欠です。

精度に加えて、ABS 材料のカスタム射出成形サービスは、迅速かつ効率的な生産プロセスを提供します。企業が厳しい納期や生産スケジュールを守るのに役立ちます。射出成形は高度に自動化されたプロセスであり、比較的短時間で大量の部品を製造できます。この効率により、生産コストが削減されるだけでなく、企業は需要や設計要件の変化に迅速に対応できるようになります。

さらに、ABS 材料のカスタム射出成形サービスにより、企業は幅広いサイズや形状の部品を柔軟に作成できます。小さくて複雑なコンポーネントであっても、大規模で複雑なアセンブリであっても、射出成形はさまざまな部品サイズや構成に対応できます。この多用途性は、さまざまな用途に合わせてさまざまなプラスチック部品を必要とする企業にとって特に有益です。

ABS 材料のカスタム射出成形サービスのもう 1 つの利点は、一貫した再現可能な結果を達成できることです。射出成形プロセスは高度に制御および監視されており、製造される各部品が要求される仕様と品質基準を確実に満たしていることが保証されます。このレベルの一貫性は、医療機器、航空宇宙、電気通信など、均一性と信頼性が最優先される業界にとって不可欠です。

さらに、ABS 材料のカスタム射出成形サービスは、プラスチック部品を大量生産しようとしている企業に費用対効果の高いソリューションを提供します。量。射出成形は、他の製造方法と比較して材料の無駄を最小限に抑え、人件費を削減できる効率の高いプロセスです。この費用対効果により、企業は生産コストを大幅に増加させることなく生産をスケールアップできるため、投資収益率を最大化したい企業にとって魅力的な選択肢となります。

結論として、ABS 材料のカスタム射出成形サービスは、さまざまな用途に幅広い利点を提供します。さまざまなプロジェクト向けに高品質のプラスチック部品の製造を検討している企業。射出成形は、精度と効率から柔軟性と費用対効果に至るまで、特定の要件を満たす耐久性と信頼性の高いプラスチック部品を作成するために必要なツールを企業に提供します。評判の高いカスタム射出成形サービスプロバイダーと提携することで、企業は ABS 材料と射出成形プロセスの利点を活用して、生産目標を達成し、競合他社に先んじることができます。

射出成形サービスに最適なプラスチック部品プロジェクトの選び方

射出成形は、幅広いプラスチック部品の製造に使用される一般的な製造プロセスです。自動車部品から医療機器に至るまで、射出成形は、高精度かつ一貫性のあるプラスチック部品を大量生産するためのコスト効率が高く効率的な方法を提供します。射出成形サービス用の適切なプラスチック部品プロジェクトを選択する場合、成功を確実にするために考慮すべき要素がいくつかあります。

射出成形サービス用のプラスチック部品プロジェクトを選択するときに最初に考慮すべきことの 1 つは、材料です。プラスチックが異なれば、強度、柔軟性、耐熱性などの特性も異なります。部品の意図された用途に適した材料を選択することが重要です。 ABS (アクリロニトリル ブタジエン スチレン) は、耐衝撃性が高く、全体的な機械的特性が優れているため、射出成形によく使用される材料です。ただし、他にも多くの材料が利用可能であるため、知識豊富な射出成形サービス プロバイダーに相談して、特定のプロジェクトに最適な材料を決定することが重要です。

射出成形サービス用のプラスチック部品プロジェクトを選択する際に考慮すべきもう 1 つの重要な要素は次のとおりです。部分のデザイン。部品の設計は、金型設計、製造プロセス、プロジェクトの全体コストに影響を与えます。経験豊富な設計エンジニアと緊密に連携して、部品が製造可能に設計されていることを確認することが重要です。これには、抜き勾配、壁の厚さ、アンダーカットなどの考慮事項が含まれます。適切に設計された部品は、成形が容易になるだけでなく、完成品の品質も高くなります。

材料の選択と部品の設計に加えて、プロジェクトに必要な部品の量を考慮することが重要です。射出成形は、初期の工具コストを多数の部品に分散できるため、大量生産では費用対効果の高いプロセスです。ただし、必要な部品の数が少ない場合は、3D プリントや CNC 加工などの代替製造プロセスを検討した方がコスト効率が高い場合があります。特定のプロジェクトに最も費用対効果の高い生産方法の決定を支援できる射出成形サービス プロバイダーと協力することが重要です。

射出成形サービス用のプラスチック部品プロジェクトを選択するときは、二次的な操作を考慮することも重要です。それが必要になる場合があります。これには、組み立て、塗装、梱包などのプロセスが含まれる場合があります。プロジェクトが仕様通りに確実に完了するように、あらゆる二次作業を提供できる射出成形サービス プロバイダーと協力することが重要です。

結論として、射出成形サービスに適したプラスチック部品プロジェクトを選択するには、慎重な検討が必要です。材料の選択、部品の設計、生産量、二次加工など。経験豊富な射出成形サービスプロバイダーと緊密に連携することで、プロジェクトを予定通りに予算内で確実に完了させることができます。少量のカスタム部品の生産を検討している場合でも、大規模な生産実行を検討している場合でも、射出成形はプラスチック部品プロジェクトに費用対効果が高く効率的なソリューションを提供します。